このページではウォータジェット加工でよくいただく質問とその回答を掲載しております。

Q.ウォータージェットとはどういう意味ですか?

A.水道水をミクロンフィルターでろ過し、専用高圧ポンプで320MPa程度に加圧し、φ0.1~0.3mm前後の穴(ウォーターノズル)から速度マッハ2~3程度の細い高速水流を発生させます。これを当社ではウォータージェットと定義しています。これを用いて「切断(カット)・穴あけ・溝掘り・剥離・バリ取り・はつり・掘削・ショットピーニング・洗浄・撹拌」などの加工を行います。

Q.ジェット噴射の原理は?

A.約φ0.2mmくらいの小さな穴から、超高圧に加圧した水流を噴射させます。この水流には切削能力があり、スポンジやゴムなどの切断が可能です。この水流に砥粒(ガーネットなどの研磨材)を混合しさらに切削能力を増加させることで、エンプラや合金、ガラスやセラミックスなど硬質な素材の切断を可能にします。

Q.高圧水とは?

A.高圧水とは、強い圧力をかけた放水用の水のことをいいます。家庭用の高圧洗浄機は約6~12Mpa(メガパスカル)です。ちなみに家庭用の水道水は高圧水とはいえず0.2~0.5Mpa程度です。ウォータージェットは数百Mpaの超高圧水を用いますので洗浄だけでなくブラスト・剥離・はつり・溝堀・切断などが可能となります。

Q.ウォータージェットの水流の速度は?

A.専用高圧ポンプで320MPa程度に加圧し、φ0.1~0.3mm前後の穴(ウォーターノズル)から速度マッハ2~3程度の細い高速水流を発生させます。音速の噴流はモノを切断することが可能となり、研磨材を用いることでさらに切断できるモノの幅を広げる事が出来ます。また加工速度はレーザー加工等と比較すると遅めですが、熱影響がないため歩留まりが良いなどの利点もあります。

Q.ウォータージェットポンプの仕組みは?

A.ウォータージェット加工に用いるポンプは、プランジャーポンプを用いることが多く、ロッド状のピストンを往復運動して容積変化(加圧)をさせて水を吸込み側より吐き出し側へ押し出します。その加圧水は、超高圧配管を通って加工ヘッド部に送り込まれ、約φ0.1~0.3mmの小さい穴(オリフィス)から切削能力のある水流を噴射させます。

Q.ウォータージェットの別名は?

A.加圧した水を、ノズルから噴射した水流をウォータージェットといい、この水流を超高圧に加圧して切削能力のある水流にして切断加工などを行うことをウォータージェット加工(あるいはウォータージェット)といいます。ほかにウォーターカッター、ウォータージェット切断、ウォータージェットカット、水切断、水加工、WJ、WJCなどの言い方もあります。

水のみで加工するタイプをピュアウォーターやアクアジェットといいます。砥粒(研磨材)を混入して加工するタイプをアブレイシブ(ジェット)や砂入りといいます。スラリーを混入して直接加圧して加工するタイプをインジェクションジェットといいます。

Q.水くさび効果とは?

A.くさびとは、硬い木材や金属などで作られる三角形状の道具です。主に隙間を広げる目的で使用されています。ウォータージェット加工における水くさび効果とは高圧ジェット噴流が材料に衝突する際に発生する圧力によってできた亀裂に、噴流が入り込みさらに亀裂を広げる様のことを指します。水が楔のような働きをするから水くさび効果なのです。

Q.ウォータージェット加工とは?

A.超高速で噴射された超高圧水で、切断などの加工を行う加工方法のことです。砥粒(主にガーネット)を混合し、切削能力を向上させることで樹脂や金属など多くの(あらゆる)素材のカットが可能となります。水だけでも、発泡樹脂やゴムなどはカットが可能です。

Q.ウォータージェットの特長は?

A.加工素材を選ばずカットすることができます。素材毎に加工法を変える必要がなく、複合材や積層材の加工にも適しています。異種素材で構成された製品・パーツ・モジュールの加工も行います。

素材機能を損なうことなく加工します。他工法に比べ、熱影響・加工ストレスの負荷・改質変質が極めて少ない加工法です。環境に優しい加工法です。加工には、水道水と天然石(砥粒:ガーネット)しか使用しません。潤滑油や添加剤など一切使用しません。加工で、有毒ガスが発生したり、有害な化合物など発生いたしません。

Q.どんな加工ができますか?

A.得意な加工は切断(カット)加工です。約φ1mmの水流で切断しますので、切断幅は約1mmとなります。CADで描いた形状を切断いたします。同じ要領で、穴加工・スリット加工などができます。その他にも、表面剥離・溝堀り・バリ取りなども行います。

Q.ウォータージェット工法(加工)のメリットは?

A.ウォータージェット加工は非接触であるため、摩擦や熱による変形や割れが起こりにくく、精度の高い加工が可能です。また、熱影響が極めて少なく、加工物の変形や表面の性質の変化が起こりづらいです。さらに、様々な素材を加工できるため、金属やプラスチック、ゴム、木材、ガラスなど、多様な素材で利用されています。レーザー加工では加工しづらい厚めの金属を安定して加工でき、板厚よりも小さい穴の加工も行えます。

Q.どんな素材が切断できますか?

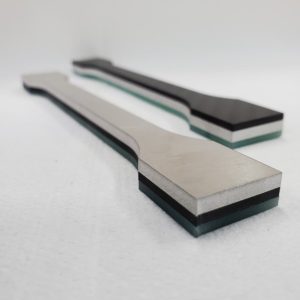

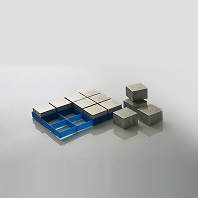

A.金属、樹脂、ガラス、セラミックス、石材、木材など様々な素材の加工が可能です。異種素材でできた複合材や積層材や発泡素材、脆性素材なども加工可能です。硬い素材は研磨材以下の硬度のモノであれば加工できます。

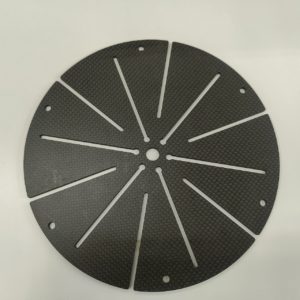

CFRP(カーボン)などの加工でウォータージェット加工の需要が高まっています。 水のみの場合、ゴムやスポンジなどの軟質素材を加工できます。また研磨材による汚れがないのが特徴です。

Q.ウォータージェット工法(加工)の活躍する分野は?

A.様々な分野でウォータージェット加工が活躍しています。金属、プラスチックなど多様な素材を加工できるため、航空機産業などの重工業からのCFRPなど扱う軽工業、医療、建設、研究機関、半導体関連等幅広い分野で活躍しています。特に新素材開発、分析のための試験片作成で大きな需要が生まれています。

Q.ウォータージェットの作業手順は?

A.加工素材の準備および加工条件の選定、治具工具の準備、加工内容のCADおよび加工プログラムの制作を行います。準備ができましたら治具設置・加工素材の設置・位置決めを行います。テストカットを行い問題なければ本カットを行います。カット後は、洗浄・乾燥・バリ取りなど仕上げを行い、最終確認(検査)・梱包・発送となります。

Q.ウォータージェットの加工機の性能は?

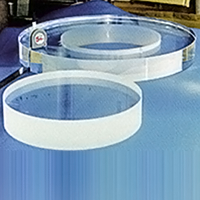

A.ウォータージェット加工は様々な素材を切断することができ、熱影響を最小限に抑えることができます。当社のウォータージェット加工機は厚さ300㎜、長さ2400×4000メートルまで対応できます。

そのためφ2400の板などを切断することができます。そして加工できる素材の種類が多くファインセラミックスから柔らかいスポンジまで加工できます。

Q.ウォータージェットの加工速度(送り速度)は?

A.ウォータージェットの加工速度(送り速度)は、ワイヤー放電加工より速くレーザー加工より遅いです。ウォータージェットの加工速度は、材質・板厚・加工形状・仕上り条件などで変化します。硬かったり、靭性があったり、厚みが厚かったり、形状が複雑だったり、仕上りをきれいにしたかったりすると加工速度は遅くなります。

Q.ウォータージェット加工の公差は?

A.ウォータージェット加工の公差は一般的にJIS中級(m級)程度とされています。厚い、硬い板になるほど仕上がりの振れ幅が大きくなり、精度が悪くなります。また、厚い、硬い素材の場合、素材上下のテーパー差や素材下部の乱れなどがあります。素材や厚みによって仕上がりが変わってきます。

Q.ウォータージェット工法の施工能力は?

A.例えばアルミ板5mm厚×1000×2000mmから、150×150mmサイズの製品を切り出すとすると、1日で板3枚、約210個のカット品、1か月フルに稼働すると約4200個を切断する能力があります。ただ切断以外にも加工前の準備や、加工後の洗浄・乾燥・バリ取り・出荷検査などの工程があります。

Q.ウォータージェットの日当たりの施工量は?

A.例えば、圧力47000PSI(320Mpa)ウォーターノズルφ0.33mmミキシングノズルφ1.2mm、流量3.2リットルで加工しますと、アルミ板5mm厚150×150mmサイズの製品を切り出すとすると約210個のカット品が製作できます。樹脂品ですと約300個、銅やチタンですと約150個が製作できます。

Q.ウォーターカッターの厚さは?

A.ウォータージェットは、ノズルから水流を噴射して上から下にカットしますが、加工できる厚みはこの噴射口からテーブルまでの高さとなります。通常ウォータージェットは約150~200mmです。米山製作所の6号機は、噴射口の高さが300mmあり、治具や下敷きを考慮すると約290mmまでの厚さのカットが可能です。

Q.ウォータージェット工法(加工)のデメリットは?

A.研磨材を使用するためランニングコストが高いのでウォータージェット加工はレーザー加工等に比べるとコストが高めです。また水で変形してしまう素材は加工できないため、適用範囲に限りがあります。また、機械加工に比べて加工精度が劣ることがあります。

Q.ウォータージェット加工の注意点は?

A.非接触加工のため、レーザ加工同様に精密加工には不向きです。また、噴射後の水流がノズルから離れるにつれて、集約が解けたりエレルギーが減衰することで、切断面がテーパ(傾斜)になります。

さらに厚みがあると、上から下に噴射してカットしますが、加工下部につれて水流が乱れ切断面も形状も乱れ、ひどい場合はガチャガチャと乱れます。切断面は梨地状(マット状)になります(ツルツルな面にはなりません)。