日刊工業新聞「ウォータージェット特集」に広告と記事が掲載されました

ウォータージェット加工専門の米山です

7月30日の日刊工業新聞の「ウォータージェット特集」米山製作所のウォータージェット広告と記事が掲載されました。

この「ウォータージェット特集」で主幹記事を書かれた八戸工業高等専門学校の沢村先生の文章がとてもわかりやすくウォータージェットを説明されていますので掲載させて頂きます。

~「精密な加工技術を実現するウォータージェット技術」

毎秒数百メートルの流速で噴出される水ビームの持つ高密度のエネルギーを利用したウオータージェット加工は、装置の技術的な進歩や、水ビームや加工プロセスの理解により、現在では、機械加工に劣らない高精度加工が可能になってきている。また、近年、航空機産業などで高い需要がある炭素繊維強化プラスチック(CFRP)などの難切削材料への適用において大きなメリットがある。さらに、5軸制御装置の導入により、多種多様な形状を1システムで製作可能であることから、今後の応用分野の拡大が期待される。

【熱変性しやすい材料への使用が容易】

◆アブレシブウオーター ジェット加工の特徴

ウオータージェット加工のメリットの多くは、超高速の水ビームを利用した非接触加工であることに起因している。まず、水の持つ濡(ぬ)れ効果により、コンクリートのような従来の機械加工では粉塵を発生しやすい材料の加工においても粒子の飛散を抑制できる。

また、硬質材では、機械加工の場合は工具と材料との接触により熱が発生し、材料自体が高熱化するが、ウオータージェットの場合は連続して衝突する水ビームが切削とともに発生する熱を逃がすことにより加工部分の高い冷却効果が得られる。実際、硬質材をアブレシブウオータージェットにより切削する場合、噴流中の研磨材と材料との衝突時に火花が発生することもあり、水の加圧時には水温上昇も見られるが、水温が100度Cを超えることはないため、熱変性しやすい材料への使用も容易である。

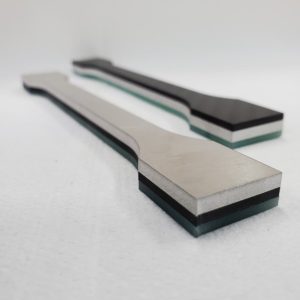

また、一般的な切断加工では、穴径1ミリメートル以下のノズルから水ビームを噴射するため、切断代が小さく材料の歩留まりが良いというメリットもある。

アブレシブウオータージェット加工は、主に、アブレシブノズル出口までに水ビームにより加速された研磨材が材料表面を衝突時に削り取ることの積み重ねにより進展する(図)。そのため、加工精度は研磨材の軌跡に大きく影響を受ける。例えば、切断加工時の送り速度と切断幅との関係を見てみると、送りが速い場合には板材下面側が十分に加工されていないため上面側より狭くなるが、送りが遅い場合には噴流下流での拡散による広がりが切断部に転写されるため下面側が上面側より広くなる。また、深い領域ほど、噴流の直進性が失われ、加工の進展速度の変動が大きくなり、送り方向とは反対方向にそれていくため、切断面が粗くなる。

一方で、研磨材が直進性を十分に保っている領域では、衝突の影響を受け変形を生じる部位は大変狭いため、材料の変形やひずみ、残留応力が生じにくく、切断面の表面性状も良好である。

【軟質材から硬質材まであらゆる材質を加工】

◆特殊材料で発揮するウオータージェット加工の実力

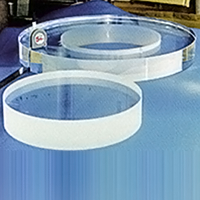

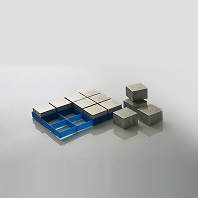

ウオータージェットは、軟質材から硬質材まであらゆる材質を加工できるという特徴がある。刃物では形が崩れやすい材料でも、ウオータージェットでは噴流の衝突部分のみ削り取られるため変形しにくい。研磨材を混入して加工能力を上げたアブレシブウオータージェットでは、金属やガラス、セラミックスの加工も可能である。

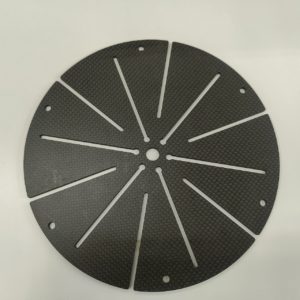

最近では、航空機業界において軽量化のため大変注目を集めている素材であるCFRPの加工でもその実力を発揮している。CFRP加工では、炭素繊維を切断するため、従来の機械加工方法では摩耗により工具寿命が大変短くなり品質低下の恐れが生じる。

また、工具と材料との摩擦により発生する熱のため、母材が変質したり、炭素繊維の抜けが発生したりして強度低下につながる。さらに、CFRPのような積層構造の材料では、層と層との接着面のはく離(層間はく離)が発生し、材料破壊の原因になりやすい。

毎秒数百メートルの流速で噴出される水ビームの持つ高密度のエネルギーを利用したウオータージェット加工は、装置の技術的な進歩や、水ビームや加工プロセスの理解により、現在では、機械加工に劣らない高精度加工が可能になってきている。また、近年、航空機産業などで高い需要がある炭素繊維強化プラスチック(CFRP)などの難切削材料への適用において大きなメリットがある。さらに、5軸制御装置の導入により、多種多様な形状を1システムで製作可能であることから、今後の応用分野の拡大が期待される。

【噴流の形成方法改善で高精度化の実現も】

◆ウオータージェット加 工技術の新分野と高速度 ・高精度化への期待

5軸制御装置を使用するメリットは複雑形状加工だけにとどまらない。水ビームがわずかに送り方向を向くようにノズルを傾けることにより切断面の表面性状を向上させるなど、加工中のノズル位置・姿勢などをセンサーで観測し補正・制御する機能を付加することにより、従来の機械加工に劣らない高精度化が達成できる。

また、噴流性状に加工状態が大きく影響を受けることから、噴流の形成方法の改善により高精度化を図ることも可能である。アブレシブウオータージェットの形成方法は次の二つに大別される。一つは、水ビームを噴出するウオーターノズルと研磨材を吸い込む閉空間(ミキシングチェンバー)と、研磨材が水ビームと混合し、加速するアブレシブノズルから構成されるインジェクションタイプ。もうひとつは、あらかじめ水と研磨材を混合させておき、スラリー状にして噴出させるサスペンションタイプである。インジェクションタイプに比べ、サスペンションタイプは、研磨材の加速と直進性に優れているため、加工能力も高く切断面性状も良好である。

しかし、現在、装置内に研磨材を高速で流すため装置寿命が短いという欠点と、コストパフォーマンスと扱いの容易さからインジェクションタイプが主流である。

これまで、ウオータージェット加工の高精度・高効率化のために、様々な工夫がなされてきている。しかし、CFRPのような従来の機械加工では困難な新素材の加工などへの応用範囲の広がりと、さらなる高精度・高効率化に対応するために、未解明の噴流性状や加工のプロセスの調査が必要不可欠である。

そこで、八戸工業高等専門学校機械工学科では、アブレシブウオータージェットの加工能力の詳細を調査している。同時に、実験では調査が困難な、噴流の拡散や変動といったパラメーターの加工表面に対する影響を明らかにするために、加工プロセスの数値シミュレーションを行い、高精度加工に適した噴流形成と加工方法について研究している。

ウオータージェット技術は、発展途上の技術である。現在使用されている圧力よりさらに高圧力で水ビームを噴出すれば、少量の研磨材でより厚い材料を高速で切断可能になる。その一方で、高圧化に対する安全性への配慮も必要となる。多種多様な材料への対応はもちろんのこと、ポンプの省エネ化やシステムの長寿命化、使用済み研磨材や切削くずの処理など環境への配慮も含めた総合的な研究・開発が望まれる。

八戸工業高等専門学校

機械工学科

准教授 沢村 利洋

以上、日刊工業新聞「ウォータージェット特集」より~